Was hält eigentlich ein gedrucktes Bauteil aus? Muss ich einen Probedruck machen, und dann eine entsprechende Testreihe, um das heraus zu finden? Kann man nicht am Computer die Verformung eines Bauteils berechnen und sich die auftretenden Veränderungen ansehen, um ggf. vor dem Druck das Bauteil im CAD-Modell zu überarbeiten?

Um es gleich vorweg zu sagen: JA, man kann – auch als Autodidakt, Nicht-Fachmann und Bastler, mit kostenfreier Software und etwas Zeit, um sich mit dem Thema auseinander zu setzen!

Wie genau das geht, was man benötigt und wie ich vorgegangen bin, dies werde ich hier nun Schritt für Schritt erklären.

Ausgangspunkt für meine Neugierde war mein aktuelles Upgrade für den Prusa. Im Rahmen des Projekts habe ich ein Gehäuse gebaut, in welchem der Drucker seinen Platz finden soll. Die Elektronik samt ATX-PC-Netzteil soll an die Rückwand montiert werden. Glücklicherweise habe ich zur Befestigung des Netzteils bei thingiverse eine entsprechende Halterung gefunden. Diese sah für mich sehr vernünftig entworfen aus, doch beim Anheben meines Netzteils bekam ich etwas Zweifel, ob die Konstruktion tatsächlich halten würde. Denn das 420W-Netzteil bringt ca. 1,4 kg auf die Waage.

Doch bevor ich in einer stundenlangen Drucksession die Teile für die Halterung drucke, wollte ich vorher sicher sein, dass diese Vorrichtung auch Ihren Dienst erfüllt.

Um mir Gewissheit zu verschaffen viel mein Augenmerk auf ein weitverbreitetes rechnergestütztes Verfahren, welches auf Basis von CAD-Daten und angenommene Kräfte und unter Berücksichtigung der Materialeigenschaften, die Vorhersage, wie sich das Bauteil bei einer bestimmten Belastung verhalten wird. Dieses Verfahren ist die sogenannte Finite Element Methode (FEM) bzw. Finite Element Analyse (FEA). Die FEA, so die Abkürzung, ist eine mathematisch-numerische Methode zur Beschreibung von Strukturproblemen. Bei der Anwendung der Methode wird die Bauteil-Struktur in endlich viele, kleine Elemente zerlegt – die sog. Finiten Elemente. Element sind z.B. Stäbe, Balken Schalen oder Volumenelemente. Diese Elemente sind untereinander mittels sog. Knoten verbunden. Die FEA-Software macht, einfach ausgedrückt, eine Berechnung, wie sich die einzelne Knoten zueinander verschieben, wenn auf die Elemente Kräfte wirken. Mit Hilfe der FEA können virtuelle Bauteile (CAD-Modelle) am Computer berechnet und auftretende Verformungen und Spannungen unter Krafteinfluss simuliert werden. Die Berechnungsergebnisse dienen dann zur Festigkeitsabschätzung – also genau das, was ich brauche, um eine Aussage über die Stabilität des Bauteils treffen zu können.

Konstrukteure und Ingenieure bestimmen mit diesem Verfahren in der Hauptsache die Festigkeit und Steifheit eines Produktes, indem Spannungen und Verformungen (in der FEA sind es sog. Verschiebungen) auftreten. Die Art der Analyse und die Berechnung hängen von dem jeweiligen Produkt/Bauteil, der Art der Lasten (Kräfte) und der erwarteten Fehlerart (Versagenskriterien sind z.B. Bruch, plastische Verformung, elastische Verformung) ab:

- Kurze/starke Strukturen versagen meist aufgrund von Materialversagen (die zulässige Zugfestigkeit des Materials wird überschritten) – der Bruch des Teils ist die Folge

- Lange/schlanke Strukturen segnen das Zeitige aufgrund von Instabilität der Struktur (plastische Verformung, d.h. die Streckgrenze des Materials wird überschritten) – die Folge ist das Knicken der Geometrie.

Auch das verwendete Material hat einen erheblichen Einfluss auf die FE-Analyse:

- Metallkomponenten erfordern meist eine lineare Analyse, sofern die wirkende Last unterhalb der Fließgrenze des Materials liegt.

- Kunststoffe und Gummiartige Materialien bedürfen einer nichtlinearen Analyse. Für Metalle gilt das auch, sofern die Last über der Fließgrenze des Metalls liegt.

Soweit die graue und zugegeben, sehr verkürzte Theorie. Als Autodidakt und Bastler geht es mir eher um die praktische Nutzanwendung. D.h. in diesem Fall: Wie und mit was komme ich zum Ergebnis?

In professionellen CAD-Softwarepakten wie z.B. Solidworks sind entsprechende FEM-Module bereits integriert. Stand Alone Programme wie ANSYS scheiden ja für den Hobby-Bastler generell aus. Auch im kostenlosten CAD-Programm FreeCAD gibt es ein entsprechendes Modul.

Doch beide Varianten schieden für mich aus – sowohl aus finanziellen Gesichtspunkten (Solidworks) als auch aus Mangel an guter Dokumentation (das FEM-Modul für FreeCAD ist fast überhaupt nicht sinnvoll in der Anwendung beschrieben).

Glücklicherweise gibt es aber eine aus Deutschland kommende FEA-Freeware, die sehr gut dokumentiert ist, diese Software heißt: Z 88 Aurora und kann direkt kostenfrei heruntergeladen werden.

Der Vorteil, aus meiner Sicht, ist dabei, dass es sich um eine eigenständige Software handelt, die auf den gängigsten Betriebssystem läuft (LINUX, WINDOWS und MAC)und die eine sehr übersichtliche GUI hat (etwas Einarbeitung natürlich vorausgesetzt).

Folgend gebe ich einen Überblick über die vier wesentlichen Arbeitsschritte in Z88 Aurora, um zu einer entsprechenden Bewertung der berechneten Ergebnisse zu kommen, dies sind:

- Import der Geometrie

- Pre-Processing – definieren der sog. Randbedingungen

- Solver – die FEM-Berechnung

- Post-Processing – was sagen einem die Ergebnisse?

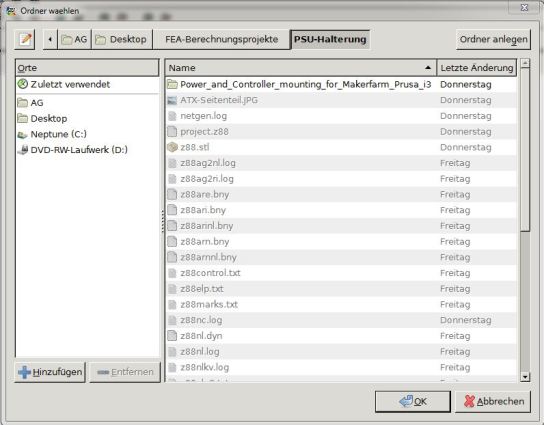

Um in Z88 Aurora arbeiten zu können, muss man zunächst ein Projekt anlegen, denn darin werden die generierten Daten einer Berechnung abgelegt. Einfach dazu Datei/Neu wählen und im gewählten Verzeichnis einen Ordner anlegen.

- Import der Geometrie

Um eine CAD-Datei zu importieren, in meinem Fall habe ich das STL-File, welches das Bauteil repräsentiert, genutzt, klickt man auf den blauen Pfeil in der Symbolleiste. Im sich dann öffnenden Auswahlfenster wählt man das zu importierende Dateiformat aus. Bei STL-Dateien ist es wichtig, dass diese zuvor im ASCII-Format angelegt wurden und nicht im Binär-Mode.

Eigentlich sind STL-Dateien für die FEA nur bedingt geeignet, da die CAD-Modelle in diesem Format sehr vereinfacht beschrieben sind. Da aber sowohl Bauteile-Plattformen wie thingiverse in der Hauptsache STL-Daten zur Verfügung stellen, als auch die beliebten Freeware CAD-Direct Modeler PTC Creo Elements/Direct Modeler und Autodesk Inventor Fusion (Mac) mehr oder weniger nur den Export von STL-Dateien zulassen, habe ich mit diesem Format angefangen. Ggf. muss man vor dem Import mit Meshlab das STL-Netz verfeinern.

Besser geeignet für FEA sind CAD-Daten im Step-Format, da dieses Datentyp die CAD-Daten erheblich besser wiedergibt.

Wichtige Navigationsicons: Auswahl des Berechnungsverfahren, Import, Pre-Prozessor, Solver, Post-Prozessor (v.l.n.r.).

Bauteil-Daten (STL) ist importiert. Mit der Maus kann das Bauteil gedreht, verschoben und gezoomt werden.

- Pre-Processing

Da wir ein PLA-Bauteil berechnen wollen, und es sich dabei um einen Kunststoff handelt, wählen wir als Simulationsart „Nichtlineare Festigkeit“ aus. Danach wechseln wir in den Vernetzer und wählen Netgen aus. Anschließen gilt es die Art der Vernetzungselemente zu definieren – da es sich bei dem CAD-Model um ein dreidimensionales Objekt handelt, wählen wir ein Volumenelement – ein quadratischen Tetraeder – aus. Für den Wert geben wir drei an (3 ist der Abstand in mm der Knoten zueinander) und klicken dann hinzufügen. Nun noch „Netz erstellen“ klicken und schon wird automatisch vernetzt. Anschließend wir mittels „Netz-Analyse“ das FEM-Netz überprüft. Eigentlich solle man nun eine visuelle Kontrolle des Netzes an besonders gefährdeten Regionen vornehmen. So sind z.B. Kerbregionen mit einem feineren Netz zu versehen, um gerade dort die auftretenden Verschiebungen genauer berechnen zu können. Diesen Schritt habe ich aber in meinem ersten Versuch ausgelassen. Die in Z88 Aurora enthaltenen Tutorials und Dokumentationen geben einem aber anschauliche und wertvolle Tipps dazu.

Ein Teil der Vorarbeiten ist erledigt – es folgt die Definition der sogenannten Randbedingungen. Dies sind die am Bauteil auftretenden Kräfte, Richtungen der Kräfte und die Festhaltungen, also die Stellen am Bauteil, an denen in allen Richtungen die Kraft = 0 ist. In Z88 Aurora nennt sich dieser Arbeitsschritt Picking. D.h. es wird im Präprozessor-Bereich zum Menü “Picking” gewechselt. Für das Kraft-Set markieren man einfach einen Knoten auf der zu belastenden Fläche (Strg-Taste gedrückt halten und mit linker Maustaste den Knoten anklicken), stellt den Winkel auf 0 und wählt “Fläche”. Danach ist die Auflagefläche, auf der das Netzteil später aufliegt, ausgewählt. Nach anwählen von “Set hinzufügen” ist das Set gespeichert.

Für das zweite Set, die Festlager, ist etwas mehr Arbeit zu verrichten. Im ersten Schritt markieren wir wieder einen einzelnen Knoten (irgendwo) in der Mitte der Kraftaufgabefläche – in diesem Fall in der Innenfläche der Schraubenbohrung. Der Winkel wird auf 30 gestellt, und klicken auf “Fläche”. Diese Arbeit wiederholt man dreimal. Hat man die drei Markierungen zusammen, erstellt man wieder ein Set – diesmal mit den drei Markierungen zusammen. Es empfiehlt sich, die Sets später eindeutig zu benennen, z.B. mit „Lager“ und „Gewichtskraft“.

Die blau Markierten Stellen sind die Fixlager, an denen die Halterung später mittels Schrauben am Gehäuse befestigt sind.

Es geht weiter im Pre-Processing: Nun gilt es die Randbedingungen den vorher gepickten Bereichen zuzuweisen. Dazu einfach auf „Zuweisen“ im Menu Randbedingungen klicken. Beim Kraftset „Gewichtskraft“ auswählen und diesem den entsprechenden Wert zuweisen. Da das Netzteil 1,4 kg wiegt, die Last auf zwei Träger-Element verteilt wird, habe ich 6.87 (N) eingegeben. Die Kraft wirkt senkrecht von oben – als nur aus der X-Richtung. Die Fixpunkte sind im Set „Lager“ zusammengefasst. Für dieses Set gibt man für alle Kraftrichtungen und Momente den Wert 0 an.

Der letzte Akt in diesem Schritt ist die Festlegung des Materials. Das Programm benötigt für die (lineare) Strukturanalyse eigentlich nur zwei Werte: Das Elastizitätsmodul und die Querdehnungszahl (auch Poissonzahl genannt). Tritt als Belastung eine Beschleunigung auf, so ist auch die Dichte des Werkstoffs nötig.

Das PLA und auch ABS, welches im 3D-Druck verwendet wird, ist bisher kaum unter technologischen Aspekten in der Fachliteratur dokumentiert. Daher habe ich dazu zunächst recherchiert. Dabei bin ich auf die 2014 veröffentlichte Studie Tymrak20014-MechanicalProps-3DPrinting gestoßen, der die wissenschaftlichen Versuche dokumentiert, wie sich auf heimischen 3D-Druckern (FDM) gedruckte Versuchskörper aus PLA und ABS unter Belastung verhalten. Die in den unterschiedlichen Versuchsreihen ermittelten Mittelwerte habe ich übernommen und dazu in Aurora entsprechende Materialien definiert. Bei der Definition ist darauf zu achten, dass alle Einheiten im Solver einheitlich angegeben werden, da die Software unabhängig von Einheiten rechnet. Angegeben wird standardmäßig in der Z88 in N/mm/t (Newton/Millimeter/Tonnen).

Materialdatenbank: Z88 Aurora hat bereits zahlreiche Materialien vordefiniert. 3D-Druckteile muss man aber selbst anlegen.

- Solver

Für nichtlineare Berechnungen gibt es eine Reihe von Einstellungsmöglichkeiten, die zum Teil erheblichen Einfluss auf den Rechenlauf haben. Im Folgenden sei auf die wichtigsten kurz eingegangen. So hat die Anzahl der Lastschritte einen großen Einfluss auf die Rechenzeit. Je weniger Lastschritte eingestellt werden, desto weniger Rechenzeit wird i.d.R. benötigt. In meinem Fall habe ich mit dem Standardwert von 25 Lastschritten gerechnet.

Den Solver selbst habe ich auf „PARADISO“ eingestellt, dieser Solver passt eigentlich immer gut. Die Berechnung wird mit einem Klick auf „Berechnung starten“ initiiert. Nach einigen Minuten (mein Laptop ist schon etwas in die Tage gekommen) sollte die Software melden, dass die Berechnung erfolgreich war.

- Postprozessor

Nach Abschluss der Berechnung wechseln wir in den Postprozessor. Primäre Ergebnisse einer strukturellen FE-Analyse sind die Knotenverschiebungen, Verdrehungen und Knotenkräfte. Interessant sind die maximalen Verschiebungen, die man sich mit einem Verschiebungsbild in Z88 Aurora anzeigen lassen kann.

Darstellung der Gesamtverschiebungen des Bauteils, die Darstellung zeigt die Verformung an den rötlichen Bereichen.

Bei Kräften und Momenten sind exponierte Stellen, wie z.B. Bohrungen, scharfe Kanten, Kerben oder Übergänge (mit und ohne Radien) von Interesse.

Oberste Priorität hat demnach die genaue Betrachtung der Elemente, an denen die maximalen Spannungen auftreten.

Ergbnisdarstellung im Post-Prozessor: Die Spannungen in den Gausspunkten.

Grundsätzlich muss man wissen, dass die FEM eine Näherungsmethode ist und eine absolute Genauigkeit nicht erreicht werden kann.

In meinem Fall ging es mir, wie eingangs erläutert, darum, herauszufinden, ob das Bauteile halten wird. Korrekt ausgedrückt lautete daher das Analyse-Ziel:

Das Bauteil darf nicht brechen.

D.h. die Zugspannung <Zugfestigkeit sein.

Das bedeutet, dass ich die Spannungsergebnisse mit Werkstoffkennwerten (Festigkeit) von PLA vergleichen muss. Diese Vergleichsdaten habe ich aus der oben erwähnten Studie entnommen.

Ergebnis meiner FE-Analyse: Das Teil hält.

Anmerkung:

Allerdings muss ich an dieser Stelle zwei Dinge einräumen. Zum einen ist die Berechnung, was das CAD-Modell angeht, verhältnismäßig idealisiert, schließlich handelt es sich bei einem PLA-Druckteil nicht um ein homogenes Bauteil aus einem homogen hergestellten Werkstoff (Ein PLA-Spritzgussteil wäre hingegen homogen). Denn durch den schichtweisen Aufbau weist das PLA-Teil besonders an den Layergrenzen eine andere Verbindungsfähigkeit auf als es das PLA-Material innerhalb eines Layer selbst tut – einmal ganz abgesehen von der Druckteilausrichtung im Bauraum (Die horizontalen Materialschichten wirken sich auf die Stabilität des Bauteils ähnlich wie die Maserrichtung beim Holz aus.).

Die Schichten von FDM-Druckteilen sind wie die Maserung bei Holz. Die Belastung sollte quer dazu auftreten, nicht parallel…

Ferner geht meine Berechnung von einem 100%-Infill aus – ich drucke aber in der Regel mit 30% Infill, auch diesen Aspekt habe ich in der Berechnung nicht weiter berücksichtigt.

Die o.g. Einschränkungen kann man sicherlich mit einem geeigneten FEA-Software-Paket und entsprechenden Einstellungen in der FEM-Software (Stichwort wäre schichtweise aufgebaute Verbundwerkstoff) und reichlich FEA-Erfahrung entgegentreten – für meinen ersten Gehversuch in der FEA reicht mir das geschilderte Vorgehen zunächst.

Für alle, die nun auch einmal Ihre Druckteile zerstörungsfrei testen wollen, für die habe ich hier meinen Workflow einmal übersichtlich zusammengefasst:

Das Bauteil ist nun auch gedruckt:

Soweit aus der Bastelkammer

Horrido und stay tuned…